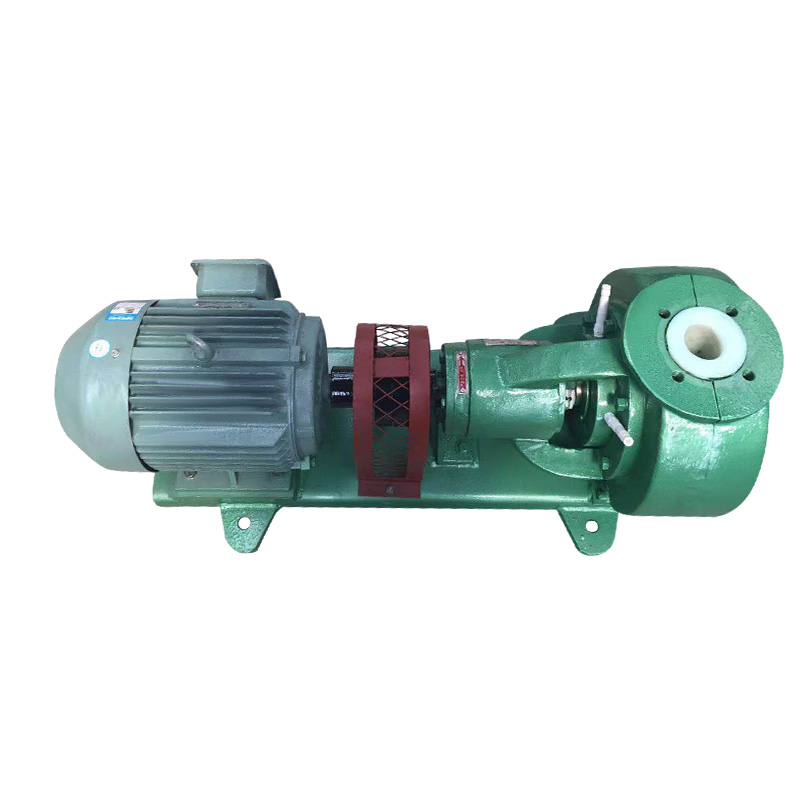

Podstawowy mechanizm: zrozumienie zasady działania membrany hydraulicznej J-DM

Pompy wykorzystujące konfigurację membrany hydraulicznej typu J-DM stanowią wyrafinowane rozwiązanie do transportu cieczy, zaprojektowane w oparciu o zasadę działania pośredniego. Podstawowa operacja nie polega na bezpośrednim kontakcie płynu procesowego przez główny mechanizm napędowy. Zamiast tego tłok pracujący w precyzyjnie skalibrowanej komorze hydraulicznej porusza się tam i z powrotem, podobnie jak standardowa pompa tłokowa. Tłok ten nie pompuje jednak substancji chemicznej stosowanej w procesie; pompuje stabilny, nieściśliwy płyn hydrauliczny (zwykle olej). Ten płyn hydrauliczny z kolei wywiera ciśnienie i przemieszcza elastyczną, solidną membranę. To właśnie ta membrana służy jako bariera oddzielająca czystą stronę hydrauliczną od agresywnej cieczy procesowej po drugiej stronie. Podczas suwu ssania tłok cofa się, wciągając płyn hydrauliczny z powrotem, co powoduje, że membrana wygina się do wewnątrz, zasysając płyn procesowy przez wlotowy zawór zwrotny. Podczas suwu tłoczenia tłok przesuwa się, dociskając płyn hydrauliczny do membrany, wyginając go na zewnątrz i wyrzucając płyn procesowy przez wylotowy zawór zwrotny pod określonym ciśnieniem.

Inżynieria precyzyjna: analiza dokładności i liniowości hydraulicznej membranowej pompy dozującej

Wyjątkowa dokładność, jaką charakteryzują hydrauliczne membranowe pompy dozujące, wynika bezpośrednio z ich unikalnej konstrukcji. Zastosowanie nieściśliwego płynu hydraulicznego jako medium przenoszącego zapewnia, że ruch tłoka przekłada się niemal idealnie na przemieszczenie membrany. To wyporowe działanie gwarantuje, że przy każdym pojedynczym skoku przemieszczana jest bardzo precyzyjna, powtarzalna objętość cieczy. Co więcej, pompy te charakteryzują się wyjątkową wydajnością dokładność w stanie ustalonym , często lepszy niż jeden procent, co ma kluczowe znaczenie dla wrażliwych reakcji chemicznych lub procesów uzdatniania wody. Natężenie przepływu jest zazwyczaj kontrolowane poprzez regulację długości skoku tłoka, którą można regulować w niewielkim stopniu, lub poprzez zmianę częstotliwości (prędkości) skoku za pomocą przetwornicy częstotliwości. Ta podwójna możliwość sterowania pozwala na wyjątkowość liniowość w szerokim zakresie zakresu, co oznacza, że pompa pozostaje dokładna niezależnie od tego, czy pracuje przy dziesięciu procentach, czy stu procentach swojej maksymalnej wydajności, co jest osiągnięciem trudnym do osiągnięcia w przypadku innych typów pomp.

Zbudowany do trudnych warunków: zastosowania z wysokociśnieniowymi pompami membranowymi

Solidna konstrukcja i pośredni mechanizm pompujący sprawiają, że hydrauliczne pompy membranowe wyjątkowo dobrze nadają się do najbardziej wymagających zastosowań przemysłowych. Ich podstawową zaletą jest całkowita izolacja cieczy procesowej. To sprawia, że są idealnym wyborem do pompowania cieczy, które są wysoce żrące, toksyczne, ścierne lub stwarzają znaczne zagrożenie dla środowiska. w przemysł przetwórstwa chemicznego są niezastąpione przy wtryskiwaniu katalizatorów, kwasów, zasad czy polimerów, gdzie jakikolwiek wyciek miałby katastrofalne skutki. Podobnie w sektorze ropy i gazu pompy te są stosowane do dozowania inhibitorów korozji, inhibitorów hydratów lub biocydów do rurociągów wysokociśnieniowych, często w odległych lub trudnych warunkach morskich. Oczyszczalnie wody i ścieków również w dużym stopniu polegają na tej technologii w zakresie precyzyjnego dozowania środków chemicznych do dezynfekcji, takich jak podchloryn sodu lub koagulanty, takie jak chlorek żelaza, zapewniając bezpieczeństwo publiczne i zgodność z przepisami bez ryzyka narażenia operatora lub uszkodzenia sprzętu.

Decydująca przewaga: hydrauliczne pompy membranowe a sterowanie mechaniczne

Porównując hydrauliczne pompy membranowe z ich odpowiednikami napędzanymi mechanicznie, zalety konstrukcji hydraulicznej stają się jasne, szczególnie w zakresie trwałości i obsługi ciśnienia. W napędzanej mechanicznie pompie membranowej membrana jest fizycznie przymocowana do tłoka lub pręta napędowego, poddając ją ogromnym naprężeniom mechanicznym, rozciąganiu i zmęczeniu przy każdym skoku. Ogranicza to możliwości ciśnieniowe i znacznie skraca żywotność membrany. I odwrotnie, w konstrukcji hydraulicznej membrana jest „zrównoważona hydraulicznie”. Unosi się pomiędzy płynem procesowym z jednej strony a płynem hydraulicznym z drugiej, doświadczając bardzo małej różnicy ciśnień lub naprężeń mechanicznych. To wspomaganie hydrauliczne skutecznie chroni membranę przed pęknięciem, nawet w warunkach tłoczenia pod wysokim ciśnieniem lub w przypadku zablokowania strony ssawnej. Ta zasadnicza różnica umożliwia niezawodną pracę modeli hydraulicznych przy znacznie wyższych ciśnieniach i zapewnia znacznie dłuższą żywotność membrany, co skutkuje krótszymi przestojami i niższymi kosztami konserwacji.

Zapewnienie maksymalnej wydajności: przewodnik konserwacji hydraulicznej membranowej pompy dozującej

Chociaż pompy hydrauliczne typu J-DM są sławne ze względu na swoje właściwości solidna konstrukcja i długowieczność Aby zapewnić ciągłą i bezproblemową pracę, niezbędny jest program konserwacji proaktywnej. Najbardziej krytycznym elementem do monitorowania jest sam płyn hydrauliczny; należy go okresowo sprawdzać pod kątem prawidłowego poziomu, przejrzystości i braku zanieczyszczeń. Jakakolwiek degradacja lub wyciek tego płynu może pogorszyć dokładność pompy i wsparcie membrany. Zawory zwrotne, zarówno na ssaniu, jak i na tłoczeniu, są również istotne dla wydajności. Należy je sprawdzać pod kątem oznak zużycia, zatkania szlamami lub nieprawidłowego osadzania, ponieważ wadliwe zawory są najczęstszą przyczyną niedokładności dozowania. Wreszcie, chociaż membrana jest zbudowana z myślą o trwałości, nadal stanowi część zwilżoną podlegającą działaniu płynu procesowego. Regularna kontrola wzrokowa (jeśli to możliwe) i przestrzeganie harmonogramu zapobiegawczych wymian, szczególnie w przypadku pracy z wyjątkowo agresywnymi chemikaliami, zapobiegnie nieoczekiwanym awariom i zapewni, że integralność układu hydraulicznego pozostanie nienaruszona. Należy również regularnie przeprowadzać odpowiednie kontrole kalibracyjne, aby sprawdzić, czy objętość wyjściowa pompy pozostaje zgodna z ustawieniami.