1. Dylemat wydajności energetycznej tradycyjnego trybu sterowania: kajdany parametrów statycznych

Tryb sterowania tradycyjnego wyposażenia pompy od dawna opiera się na ustalonych parametrach. Jego cechy statyczne ujawniły znaczne wady w obliczu dynamicznych potrzeb produkcji przemysłowej, stając się kluczowym wąskim gardłem ograniczającym poprawę efektywności energetycznej.

Tradycyjne wyposażenie pompy jest zaprojektowane w oparciu o znamionowe warunki pracy. Gdy rzeczywiste warunki pracy odbiegają od punktu projektowego, parametry, takie jak natężenie przepływu i głowica nie mogą być automatycznie dostosowywane, co powoduje częste zjawiska „dużego konia ciągnego małego wózka” lub „Operację przeciążenia”. Ten sztywny tryb kontroli powoduje gwałtowny spadek efektywności energetycznej sprzętu w zmiennych warunkach pracy, a problem odpadów energetycznych jest widoczny.

Tradycyjne systemy sterowania nie mają możliwości gromadzenia danych w czasie rzeczywistym i nie mogą dostrzegać dynamicznych zmian kluczowych parametrów, takich jak wytrzymałość pola magnetycznego, temperatura i wibracje. Status operacyjny sprzętu zależy całkowicie od regularnych kontroli. Ten tryb konserwacji opóźnionego utrudnia uchwycenie wczesnych oznak awarii, nie mówiąc już o osiągnięciu zapobiegawczej optymalizacji wydajności energetycznej.

Kiedy warunki pracy nagle zmieniają się, tradycyjny sprzęt opiera się na ręcznym doświadczeniu w celu dostosowania parametrów, a prędkość reakcji jest ograniczona przez czas reakcji i poziom doświadczenia operatora. Ta opóźniona interwencja wpływa nie tylko na wydajność produkcji, ale może również spowodować uszkodzenie sprzętu lub efektywność energetyczną poza kontrolą z powodu przedwczesnych korekt.

2. Budowa inteligentnej sieci sterowania: Techniczne przełom dynamicznej adaptacji

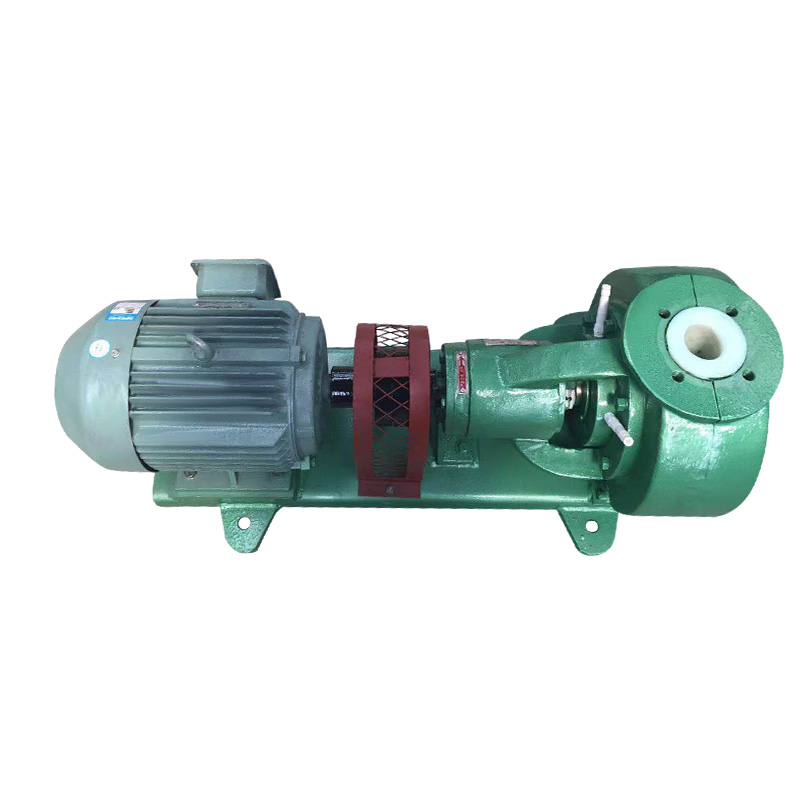

Magnetyczna pompa wiru buduje inteligentny system sterowania z autonomiczną percepcją, podejmowaniem decyzji i wykonywania dzięki współpracy innowacji sieci czujników i algorytmów AI, realizując dynamiczną ewolucję zarządzania efektywnością energetyczną.

Sieć czujników wbudowana w Magnetyczna pompa wiru tworzy rozłożony węzeł percepcji, aby zebrać kluczowe parametry, takie jak intensywność pola magnetycznego, gradient temperatury i widmo wibracji w czasie rzeczywistym. Czujniki te wykorzystują technologię pomiaru niezwiązanego z kontaktem, aby zapewnić dokładność i stabilność pozyskiwania danych, zapewniając wiarygodną podstawę inteligentnego podejmowania decyzji.

Algorytm AI oparty na głębokim uczeniu się wyodrębnia cechy i rozpoznaje wzorce masywnych danych stanu pracy oraz ustanawia optymalną zależność mapowania między charakterystyką stanu roboczego a rozkładem pola magnetycznego. Dzięki mechanizmowi uczenia się wzmocnienia algorytm może stale optymalizować strategię sterowania, aby sprzęt mógł automatycznie dopasować optymalną konfigurację pola magnetycznego w różnych warunkach obciążenia i realizować dynamiczną maksymalizację wydajności transmisji.

Inteligentny system sterowania tworzy link do zamkniętej pętli „Wykonanie postanowienia percepcji”. Gdy parametry warunków roboczych zmieniają się o 0,1%, system może dostosować intensywność pola magnetycznego i rozkład fazy w ciągu czasu odpowiedzi milisekundowej. Ta zdolność dynamicznej adaptacji w czasie rzeczywistym pozwala sprzętowi zawsze działać w optymalnym zakresie efektywności energetycznej, całkowicie pozbywając się bierności tradycyjnych trybów kontroli.

3. Techniczna ścieżka ewolucji efektywności energetycznej: od pasywnej reakcji na aktywną optymalizację

Inteligentna kontrola daje pompie wirowej magnetycznej zdolność do ciągłego ewolucji zarządzania efektywnością energetyczną i buduje wielowymiarowy system poprawy efektywności energetycznej poprzez krzyżowe innowację nauk materiałowych, optymalizację algorytmu i inżynierię kontrolną.

Algorytm AI dostosowuje prąd wzbudzenia i układ bieguny stałego magnesu w czasie rzeczywistym zgodnie ze zmianami w warunkach pracy, tak że rozkład pola magnetycznego i charakterystyka dynamiki płynu były dokładnie dopasowane. W warunkach niskiego przepływu system poprawia gęstość momentu obrotowego poprzez zwiększenie lokalnej siły pola magnetycznego; Gdy wymagane są wymagania wysokiej głowy, topologia pola magnetycznego jest zoptymalizowana w celu zmniejszenia strat wirowych, osiągając optymalną wydajność energetyczną w pełnym zakresie warunków pracy.

Sieć czujników nieustannie monitoruje zmiany wibracji i zmiany pola temperaturowego sprzętu, a algorytm AI wykorzystuje nieprawidłowe rozpoznawanie wzorców, aby z wyprzedzeniem ostrzec potencjalne uszkodzenia. Po wykryciu oznak zużycia łożyska system automatycznie dostosowuje parametry operacyjne w celu zmniejszenia przypomnień dotyczących konserwacji obciążenia i uruchamiania konserwacji. Ta strategia konserwacji zapobiegawczej przedłuża żywotność sprzętu o ponad 40%.

Inteligentny system sterowania i system wysyłania sieci energetycznej realizują dane interkomunikacyjne i dynamicznie dostosowują czas działania sprzętu zgodnie z cenami szczytowymi i dolinnymi. Wydajność magazynowania energii jest automatycznie ulepszana w okresie niskiej ceny energii elektrycznej, a zużycie energii jest zmniejszone poprzez optymalizację rozkładu pola magnetycznego w godzinach szczytu. Ta zdolność reakcji po stronie popytu umożliwia sprzętowi możliwość uczestnictwa w transakcjach rynku energii elektrycznej.

4. Głęboki wpływ transformacji przemysłowej: od inteligencji jednominowej do inteligencji systemowej

Inteligentny przełom kontrolny pomp wiru magnetycznych wywołuje reakcję łańcuchową w dziedzinie transportu płynów przemysłowych, a jego zakres wpływu rozciąga się od jednego urządzenia do całego systemu produkcyjnego, promując branżę do głębokiego przekształcenia w inteligentną produkcję.

Inteligentny system sterowania umożliwia pozbawieniu pompy wirowej magnetycznej pozbycia się zależności od ręcznej regulacji, a sprzęt może autonomicznie optymalizować wydajność efektywności energetycznej zgodnie z środowiskiem operacyjnym. Ta zdolność ewolucyjna umożliwia sprzętowi utrzymanie wiodącej wydajności przez cały cykl życia, całkowicie zmieniając techniczny dylemat tradycyjnego sprzętu „przestarzały w fabryce”.

W branży procesowej inteligentne pompy wiru magnetycznego tworzą cyfrową sieć podwójną z silnikami o zmiennej częstotliwości, inteligentnymi zaworami i innym sprzętem oraz osiągają dynamiczny równowagę przepływu energii w całym zakładzie poprzez optymalizację współpracy w chmurze. System może automatycznie dostosować status operacyjny grupy sprzętu zgodnie z planem produkcyjnym, aby poprawić ogólną efektywność energetyczną o 15%-20%, jednocześnie zmniejszając koszt ręcznej interwencji.

Inteligentne charakterystyki kontrolne umożliwiają pompom wirową magnetyczną odgrywanie kluczowej roli w scenariuszach, takich jak recykling odpadów chemicznych i krążenie elektrolitów baterii litowej. Sprzęt może wyczuć zmianę średniej czystości w czasie rzeczywistym, automatycznie dostosowuje parametry dostawy, aby zapewnić wydajność recyklingu, zapewnić bardzo precyzyjne wsparcie techniczne dla gospodarki o obiegu zamkniętym i promować branżę w celu ewolucji w celu „zerowego odpadów”.

V. Etyka technologiczna i zrównoważony rozwój: głęboka wartość inteligentnej kontroli

Inteligentna rewolucja kontrolna pomp wiru magnetycznych jest nie tylko przełom technologicznym, ale także zawiera głębokie myślenie etyczne. Jego kierunek rozwoju jest wysoce zgodny z ostatecznym celem zrównoważonego rozwoju człowieka.

Inteligentny system kontroli umożliwia sprzętowi posiadanie zdolności adaptacyjnej organizmów podobnych do życia. Ta ewolucja technologiczna oznacza transformację cywilizacji przemysłowej, od myślenia mechanicznego po myślenie ekologiczne. Sprzęt nie jest już pasywnym konsumentem energii, ale inteligentnym ciałem, które może aktywnie optymalizować sposób interakcji ze środowiskiem.

Dzięki dynamicznej adaptacji w czasie rzeczywistym inteligentna pompa wiru magnetycznego zwiększa wydajność wykorzystania energii do ponad 95% granicy teoretycznej. Ta rewolucyjna poprawa wydajności zasobów jest równoważna oszczędzaniu 30% wkładu energii w produkcji produktów jednostkowych, co ma strategiczne znaczenie dla złagodzenia globalnego kryzysu zasobów.

Przełom w inteligentnej technologii kontroli to przekształcanie podstawowej logiki produkcji przemysłowej i napędzają przejście branży z „produkcji” do „inteligentnej produkcji”. Gdy sprzęt ma zdolność ewolucji autonomicznej, systemy przemysłowe zaczynają wykazywać samoorganizujące się cechy podobne do ekosystemów. Ta zmiana paradygmatu otworzyła nową ścieżkę dla zrównoważonego rozwoju społeczeństwa ludzkiego.